1 工程概況

本工程處于近海環境,白天溫度高、日照強、風速大,具有鹽霧腐蝕的特點,某大橋主墩0#塊在盛夏施工,最高溫度≥38℃,0#塊結構尺寸為:長×寬×高=13m×44.5m×6.5m,混凝土方量約2400m3,混凝土設計強度等級C55。傳統主墩0#塊采用成熟的分層施工工藝,分兩次澆筑時,工期約50天,因難以滿足節點工期要求,需采用一次性澆筑施工技術。大橋主墩0#塊為高標號超大體積混凝土,一次性澆筑施工時必須采取系統的抗裂技術措施防止其開裂,在一般抗裂措施的基礎上,為保證工程質量,在高標號超大體積混凝土的溫控中采用了液氮冷卻技術。

2 一般控裂措施

防止大體積混凝土開裂的技術措施有:①通過優選原材料、優化配合比提高混凝土本身的抗裂性能;②對非薄壁結構大體積混凝土,影響其開裂的主要因素是大體積混凝土的內約束作用,通過采取有效的控溫措施,降低主墩0#塊大體積混凝土的內表溫差應力及表面與外界環境溫差應力。

2.1原材料及配合比

為降低0#塊高標號超大體積混凝土的水化熱溫升與收縮,提高混凝土自身的抗裂能力,通過原材料優選及混凝土性能調試,提出優化的大體積混凝土配合比。

2.1.1原材料

水泥:塔P·Ⅱ42.5低堿水泥,C3A含量7%,比表面積380m2/kg,出廠溫度68℃;粉煤灰:廈門益材F類Ⅰ級粉煤灰,45μm方孔篩篩余11%,需水量比98%,燒失量4%;礦渣粉:廣東國鑫S95級,比表面積450m2/kg,需水量比96%,28d活性指數99%;骨料:潮州鳳山5~25mm碎石,細度模數2.8韓江中砂;減水劑:武漢港灣新材料聚羧酸減水劑;水:自來水。

2.1.2配合比

大體積混凝土澆筑后因工期原因需盡早張拉,對混凝土前期彈性模量和早期抗壓強度有較高的要求,通過原材料的優選,使用較低水膠比,雙摻適量的礦物摻合料,經過多次優化調試,0#塊大體積混凝土的配比見表1。

2.2一般控溫措施

0#塊高標號超大體積混凝土于8月份澆筑施工,因混凝土連續澆筑,施工時環境溫度為28~38℃,澆筑溫度約為Tp=34.5℃,混凝土最終絕熱溫升Tα=64.5℃,混凝土內部最高溫度為99℃,故必須采取系統的控溫防裂措施。

2.2.1 制冷水拌合

大體積混凝土拌合時的制冷水,可采用冷水機制冷或在蓄水池中投放塊冰的方式來降低拌合水溫度。冷水機制冷的降溫能力約4℃,但使用專門的冷水機制冷相對成本較高,往蓄水池中投放塊冰可使現場拌合水溫度降至8℃左右,降溫能力約為2℃。制冷水提供的冷量有限,拌合降溫效果不顯著,尚需補充其他降溫措施。

2.2.2 碎冰拌合

用碎冰代替部分冷卻水,利用碎冰相變,可大量提高融解潛熱,碎冰還可以儲存冷量,其既是降低出機口溫度,削減高峰負荷的載冷劑,又是大體積混凝土的組成成分,是較有效、靈活、簡易的冷卻方式。1kg碎冰融化為水,大約需要吸收336kJ熱量,根據工程經驗,每加入10kg的碎冰可使新拌混凝土降溫1℃,通常高溫季節可考慮加冰量40~60kg/m3。

2.2.3 原材料溫度控制

澆筑溫度高的大體積混凝土的溫升值遠超過澆筑溫度低的相同大體積混凝土,在混凝土拌合過程中,需嚴格控制混凝土原材料溫度。水泥等膠凝材料,通過儲存倉轉運,延長膠凝材料的降溫時間,禁止剛出廠的膠凝材料直接進入

混凝土攪拌站設備用于生產;骨料既可搭設遮陽棚進行存儲,又可提前1d采用土工布進行覆蓋灑水降溫;拌合用水可在開盤前4~6h向蓄水池中投入塊冰,并保證蓄水池中存有30%~50%容積的塊冰。

2.2.4 循環水管布設

為加快0#塊大體積混凝土水化熱的擴散,在0#塊中共布設7層冷卻水管,每層1套水管,層水管及第七層水管距0#塊上、下頂面的距離均為0.85m,不同層水管的垂直與水平間距均為1.0m,上下層水管對齊布置。控制循環水管進出水的溫度,冷卻水的進水溫度以15~25℃為宜,入水口與出水口水溫之差≤15℃,冷卻水管降溫效果一般可達5℃左右。

2.2.5 頂面噴霧

在頂面上按一定間距均勻布置噴頭及連接水管,將淡水霧化后噴灑到混凝土頂面,能降低頂面溫度,提高混凝土頂面濕度,同時改善施工操作環境。頂面噴霧系統還有利于混凝土的濕養護,降低局部環境溫度4~8℃,提高混凝土的養護質量。

2.2.6 混凝土養護

在大風速近海洋環境條件下,混凝土初凝后立即保溫保濕養護,灑水時控制表面不出現干濕循環。混凝土側面采用透水模板布,上表面覆蓋塑料薄膜及土工布或采用蓄水養護。保溫保濕養護時間宜不少于14d,可根據溫度監測結果進行適當調整,確保混凝土內表溫差、表面與外界環境溫差在控制標準內。

3液氮冷卻技術

墩頂0#塊高標號超大體積混凝土采用制冷水與碎冰拌合、原材料溫度控制措施后,因運輸過程中混凝土升溫約3℃,現場混凝土澆筑溫度約為32℃,不滿足《水運工程大體積混凝土溫度裂縫控制技術規程》(JTS202-1-2010)規定的澆筑溫度不高于30℃、不低于5℃的要求。為降低混凝土的最高溫度,減小溫差應力,亦應降低混凝土的澆筑溫度。

國內液氮冷卻技術用于混凝土工程,曾在80年代末有部分相關文獻報道,其主要用于混凝土原材料的冷卻降溫,但對液氮利用比較粗放。當混凝土運輸距離較遠時,能耗損失大,對液氮的利用率低。近30年來,液氮冷卻技術用于混凝土工程的應用案例鮮有報道。2016年汪天詳等將液氮冷卻技術用于塞爾維亞的澤蒙-博爾察大橋,但液氮仍主要用于混凝土原材料的降溫,特別是對水泥等膠凝材料的降溫,因此其應用仍受到較大的局限。

為進一步降低混凝土的澆筑溫度,利用液氮冷卻技術在混凝土澆筑前5~10min直接冷卻罐車中的混凝土拌合物,不僅能降低混凝土的澆筑溫度,提高液氮冷卻的效率,還降低了利用液氮冷卻技術的成本。液氮是不可燃、無色、無臭、無腐蝕性的惰性液體,化學性質穩定,對混凝土的含氣量、工作性能及周邊環境無不利影響。在常壓下,液氮溫度-196℃,汽化潛熱5.56kJ/mol,因冷卻溫差大,熱交換時間短,基本可以做到“即冷即降”。液氮冷卻系統簡單,由液氮罐、噴嘴、連接管道組成,對施工環境無要求,一人即可操作。

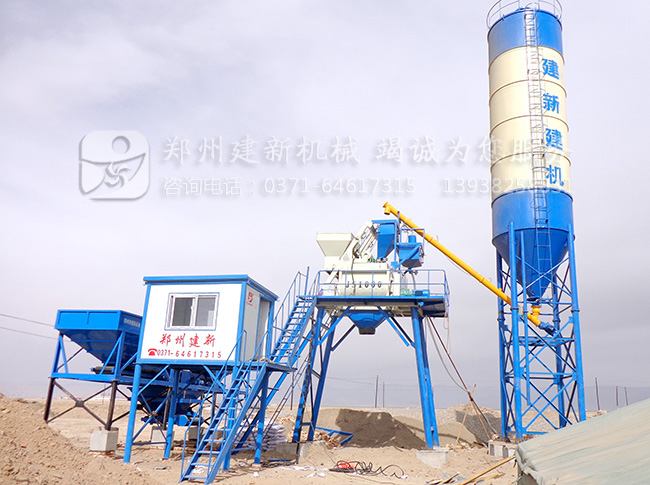

0#塊高標號超大體積混凝土采用液氮直接冷卻,現場液氮冷卻情況如圖1所示。在距混凝土澆筑地點200~300m處設置液氮冷卻點,通過特制噴嘴將液氮直接噴入罐車內對混凝土進行冷卻,噴入一半的液氮后開始攪拌,之后再噴入另一半的液氮。液氮及其冷卻操作均由廣州廣鋼林德有限公司人員負責,液氮冷卻操作時壓力維持在0.4~0.6MPa,冷卻時間為10~15min,經現場測試,液氮單位消耗量為10kg/(m3·℃),能降低混凝土澆筑溫度約5℃。

4 實施效果

經過原材料的優選和配合比的優化設計,0#塊高標號超大體積混凝土的綜合性能較好,采取一般控裂措施后,其現場澆筑溫度由34.5℃降至約32℃,進一步采取液氮冷卻降溫技術后,混凝土的澆筑溫度降至28℃及以下,連續澆筑約50h后,0#塊混凝土順利澆筑完畢。

根據工程實際及有關規范要求,制定了澆筑溫度≤28℃,內部最高溫度≤75℃,混凝土最大內表溫差≤25℃,表面與外界環境溫差≤20℃的溫控標準。采用現場定時自動測溫記錄儀TR-SD對0#塊高標號超大體積混凝土進行實時溫度監控,溫度監測結果如圖2所示。

溫度為74.8℃,最大內表溫差13.5℃,帶模養護3天,第4天拆模后立即覆蓋灑水養護,此后最大表面與外界環境溫差為22℃,略超出溫控標準要求。經過近一年的觀察,該0#塊高標號超大體積混凝土基本未出現裂縫,溫度控制取得了良好的效果,基本達到了預期目標。

5 結論

⑴為防止高標號超大體積混凝土出現溫度裂縫,采取了系統的溫控措施,包括原材料優選、配合比優化設計、制冷水拌合、碎冰拌合、原材料溫度控制、液氮冷卻、埋設冷卻水管、頂面噴霧、加強混凝土養護等一系列超大體積混凝土工程的全過程控制,合理控制了超大體積混凝土的澆筑溫度及養護過程中的溫度場。

⑵液氮直接冷卻混凝土技術在國內橋梁工程中應用較少,液氮冷卻系統簡單,占地小,操作簡便,對施工環境無要求,可迅速降低混凝土的澆筑溫度約5℃,消耗液氮10kg/(m3·℃)。

⑶通過科學系統的溫控措施,并實時監控混凝土內部溫度及冷卻水管進出水溫度,動態調整進出水流速,順利完成了0#塊高標號超大體積混凝土的一次性澆筑。此項溫控成套技術的應用推廣,可保證橋梁工程高標號超大體積混凝土的抗裂性能,為類似工程在原材料選擇、溫控措施等方面提供參考。